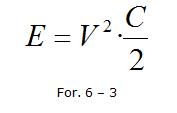

Il processo di saldatura avviene tramite il passaggio di una corrente, generata da una capacità di 1 F caricata ad una tensione proporzionale all’energia richiesta secondo la seguente legge:

In cui:

- E :energia;

- V : tensione alla quale è caricato il condensatore;

- C :capacità del condensatore.

La corrente fluendo attraverso i due punti da saldare, riscalda i materiali che si fondono assieme. Per evitare l’ossidazione del titanio, la saldatura avviene in una atmosfera satura di Argon.

La saldatura è influenzata da numerosi fattori legati sopratutto alle due parti da saldare. Per tale motivo nasce l’esigenza di definire sperimentalmente quali sono i parametri migliori di saldatura ovvero l’energia necessaria e il relativo tempo.

Una tabella impostabile dall’utente permette di definire energia e tempi per ognuno dei processi di saldatura memorizzati.

Per avere disponibile nel minor tempo possibile l’energia necessaria alla saldatura, il condensatore C viene caricato all’accensione dell’apparecchiatura, ricaricato dopo ogni saldatura e mantenuto carico durante la fase di attesa.

Uno specifico circuito verifica la presenza di continuità nel circuito di saldatura; se manca la continuità non viene dato il consenso alla saldatura ed un apposito cicalino avverte l’utente dell’anomalia.

L’attivazione di chiusura del SCR (saldatura) viene generata da un duplice circuito elettronico che tramite due comandi distinti assicura la corretta efficienza del microcontrollore.

Il ciclo di saldatura si svolge attraverso le seguenti fasi utilizzando i parametri definiti in tabella per lo specifico Job.

- Pressione pedale:

- Attivazione gas;

- Sconnessione del circuito di carica del condensatore tramite relé RL!;

- Verifica continuità circuito elettrico;

- Generazione del comando di chiusura del SCR.

Schema elettrico

All’accensione della saldatrice, il MOSFET comanda il relè che a sua volta attiva il circuito di carica della batteria di condensatori.

All’attivazione del pedale il relè comanda la sconnessione del circuito di carica; il circuito di sicurezza alimentato tra VCAP_POS ed RS- controlla che vi sia continuità elettrica tra gli elettrodi e le parti da saldare, se questa condizione è verificata allora viene generato il comando di chiusura del diodo SCR, si viene così a creare un circuito di scarica per i condensatori che generano la corrente necessaria in fase 1 alla sinterizzazione e quindi inferiore al punto di fusione. In fase 2 l’impulso arriva alla temperatura di fusione che porta alla sincristallizzazione profonda. Se non vi è continuità elettrica tra elettrodi e parti da saldare, non viene generato il segnale di apertura SCR e un cicalino avverte l’operatore dell’anomalia.

Pinza porta-elettrodi

La pinza è lo strumento essenziale per la buona riuscita della saldatura. Infatti, ad essa è preposta la pressione dei due giunti al fine di limitare la resistenza e fare compenetrare le parti a contatto nella zona portata a fusione dal passaggio della corrente. Grazie alla pinza, la pressione esercitata sui giunti risulta essere costante e non soggetta a variazioni, come sarebbe se fosse esercitata direttamente dall’operatore.

I due manici sono isolati e terminano con punte di rame intercambiabili; questo perché il calore generato in fase di saldatura porta ad un graduale deterioramento delle caratteristiche delle punte stesse.

Una molla tensionatrice esercita la pressione necessaria in fase di saldatura, conferendo una pressione costante. Grazie a questa molla non deve essere il chirurgo ad imprimere la pressione.

Un tubicino veicola il gas fino al sito di saldatura.

L’entità della pressione è fondamentale per provocare la rottura dei prismi cristallini superficiali provocando la compattazione che porta alla sinterizzazione circonferenziale.